電爐爐項內襯用耐火材料,爐頂內襯是整個爐體的薄弱環節,因此各國十分重視其材質的選擇、砌筑和使用。所謂電爐爐齡就是指電爐爐頂襯體的使用壽命。

硅磚是電爐爐頂的傳統耐火材料。30噸普通電爐硅磚爐頂的使用壽命為70~80爐次,100噸普通電爐爐齡為25~35爐次。

目前,電爐經常采用超高功率強化冶煉,有時還噴油或吹氧進行操作,因此熔煉溫度高,周期短,急冷急熱頻繁,加劇了爐襯的損毀速度。為此,曾向硅磚中摻加少量的氧化鉻或用焦油進行浸漬,以延緩硅磚爐頂的熔損,但始終未能徹底解決問題。同時,硅磚與飛濺物作用產生熔流,不僅加速了本身的損毀,而且還降低了熔渣堿度,致使爐墻破壞嚴重,也影響精煉效果。在這種情況下,現在的電爐爐頂主要采用高鋁磚、堿性磚和相應的耐火澆注料或耐火搗打料作襯體,使用效果較好。

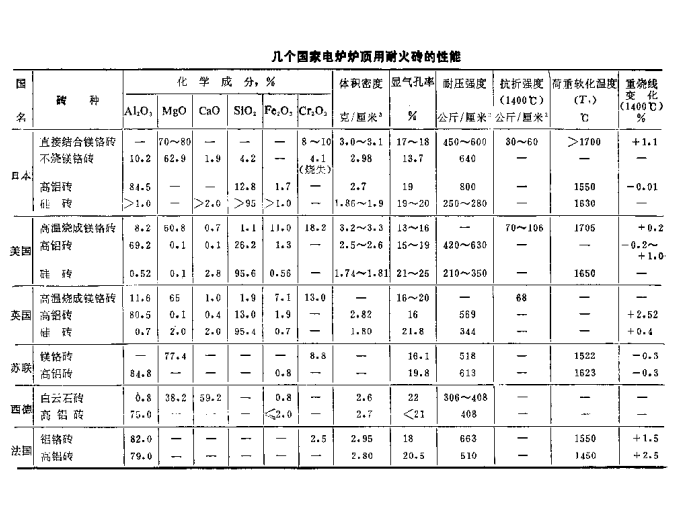

上表為幾個國家電爐爐頂用耐火磚的性能。表中鋁鉻磚系用特殊結合劑制作的,氣孔的大小與分布狀態比較理想,因此高溫抗折強度高,熱震穩定性好,抗渣侵能力強,適用于作電爐爐頂襯體。

美國、英國和我國等國家的電爐爐頂采用硅酸鋁質耐火材料較多,氧化鋁含量為65~85%,可分為燒成磚和不燒磚兩種。美英兩國硅酸鋁質磚品種分為:al2O3 70%的標準高鋁硅,al2O3 80%的燒成高鋁磚,al2O3 80~85%的磷酸鹽結合不燒高鋁磚和各種莫來石磚。這些磚的特點是熱露穩定性優良,能抵抗因電爐頂溫度波動而引起的破壞作用。

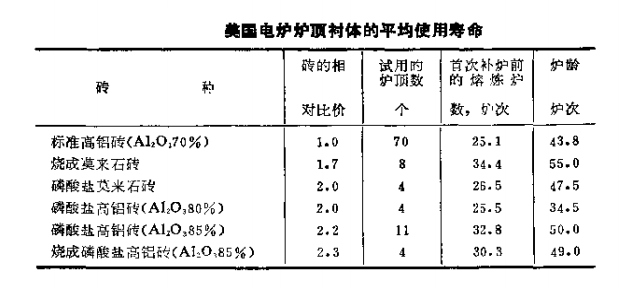

上表為美國電爐爐頂襯體的平均使用壽命。從表中看出,各種硅酸鋁質磚的使用壽命基本相似,但價格卻大不相同,綜合考慮應選用標準高鋁磚作電爐頂,一般可滿足冶煉工藝和技術經濟的要求。最近,美國在電爐頂上曾試用了紅柱石磚,使用效果較好,但成本更高。

法國在80噸UHP電爐爐頂上,采用高鋁磚砌筑,使用壽命為141爐次、煉至91爐次后進行過一次中修,耐火材料消耗為2.75公斤/噸鋼;采用鋁鉻磚代替高鋁磚砌爐頂后,爐齡達到了254爐次,耐火材料消耗降低到1.0公斤/噸鋼以下。

意大利某鋼廠在25噸電爐爐頂上,侵蝕嚴重部位用鋁鉻磚砌筑,其余部位則用高鋁磚和剛玉質耐火澆注料,使用壽命比全用高鋁磚的提高50%,現在可達到136爐次;西德某廠在100/115噸UHP電爐爐頂上,采用普通高鋁磚砌筑時,爐齡為55~60爐次。在侵蝕嚴重部位采用STaC-803鋁鉻磚和剛玉質耐火搗打料后,使爐齡提高到80爐次。

西歐耐火材料聯合會認為,在有水冷壁的電爐爐頂上,將高鋁磚、鋁鉻磚和適宜的不定形耐火材料混合使用,即作成綜合爐頂襯體,其使用壽命可比單獨用高鋁磚的提高一倍左右。

日本等國家在電爐爐項上,高鋁磚主要用于小爐頂、電極孔和排煙孔的周圍,使用壽命比硅磚的高1~2倍,主爐頂則普遍采用堿性磚砌筑。例如,在100噸電爐的主爐頂上使用堿性磚的平均壽命為63爐次,磚的成本比硅磚高17倍,由于壽命的提高,故每噸鋼用耐火材料的成本比硅磚爐頂約低20%。

日本普通電爐爐齡約為130爐次,耐火材料單耗為3.5公斤/噸鋼左右。

各國在電爐爐頂上,通常使用的堿性磚品種有不燒或燒成的鎂鉻磚、直接結合鎂鉻磚和白云石磚等。例如,蘇聯切利亞賓斯克冶金廠在100噸電爐爐頂上,采用電熔鎂鉻磚砌筑,使用壽命為77爐次,爐襯殘余厚度較大,但因排煙孔處掉磚而被迫拆除;當電爐主爐頂采用燒結料鎂鉻磚,小爐頂則用電熔鎂鉻磚,冶煉不銹鋼,爐頂襯體損毀較均衡,使用壽命達到了134爐次。

西德于七十年代初期,在電爐爐頂上采用白云石磚砌筑,使用壽命為100爐次左右,耐火材料單耗約為4.0公斤/噸鋼。該類爐頂的使用壽命與高鋁磚的相似,而費用降低35%。

最近一年來,在電爐爐頂上采用堿性磚砌筑較為普遍,以發揮其耐高溫和抗渣侵的特性,但熱膨脹系數較大,致使爐頂變形和襯體崩裂,影響使用,為此,國外從爐頂結構上入手,將爐頂劃分若于個單元,每個單元自成系統,單元之間能互相止推,以抵消因磚的膨脹而帶來的不良影響。這種吊掛止推式的爐頂結構,獲得了較好的使用效果。例如,英國鋼鐵公司斯托克斯布里奇廠120噸電爐爐頂,采用拱頂結構時,用堿性磚砌筑的,其使用發命反而比高鋁磚的低。當改用吊掛止推式結構后,爐齡比高鋁磚的提高近50%,平均達到77爐次。另外,還有環式吊掛結構爐頂,應力分布較均勻,施工也方便,使用時,爐襯蝕損均衡,壽命較高。

應當指出,堿性磚容重比高鋁磚和硅磚的大,爐頂鋼結構復雜,因此整個爐頂的重量增加,需要較大的提升或旋轉設備,廠房空間也要抬高,即設備和基建的投資增大,使用受到一定的限制。

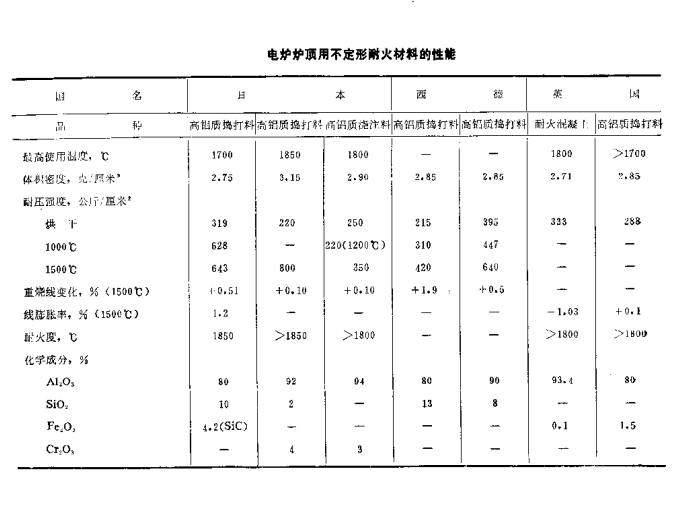

爐頂排煙孔和小爐頂上的電極孔均為圓形的,需用異型磚砌筑,施工閑難。因此,該部位一般用不定形耐火材料制作,施工方便,能形成堅實的整體爐襯,使用壽命長。下表為電爐爐頂用不定形耐火材料的性能。

日本鑄鍛鋼公司在100噸電爐爐頂上,最外周為吊掛壓緊式包鐵皮不燒鎂饹磚,主爐頂用al2O3含量為70%的高鋁磚砌筑,頂厚為350毫米,排煙孔周圍和小爐頂用磷酸高鋁質耐火搗打料(al2O3 86%,Cr20 1.9%)制成。該爐冶煉特殊鋼,每天生產4~5爐次,其爐頂壽命比全用磚的提高35.3%,達到157爐次。在使用過程中,雖然是間歇操作,搗打料襯體也未變形或剝落,熔塵浸潤層約為6毫米,表面呈半熔融狀態。

在中小型電爐爐頂上,有的廠全部用不定形耐火材料制作社體,并與錯固磚配合使用,獲得了較好的效果。

過去,各國在電爐爐頂上,一般采用高鋁質耐火搗打料作襯體,也有使用高鋁質耐火混凝土或鎂鉻質耐火搗打料的。現在,在電爐爐頂上普遍使用高鋁質耐火澆注料,施工方便,爐齡較長。

隨著現代超高功率電爐的發展,爐頂襯體工作面的溫度可超過1700~1800℃,使用條件苛刻,爐襯損毀加劇,特別是小爐頂區域尤甚。在這種情況下,電爐頂普遍采用綜合爐襯,獲得了較好的使用效果。

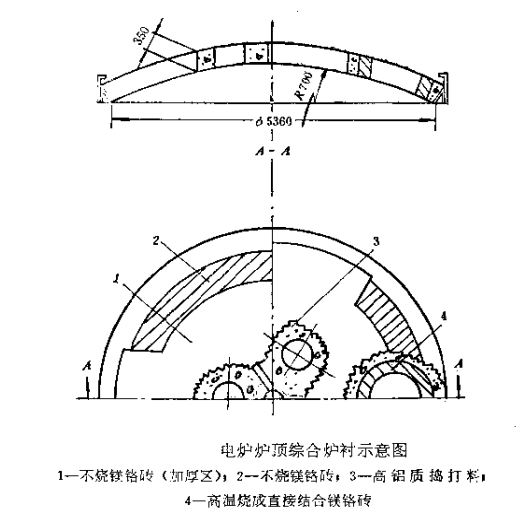

上圖電爐頂綜合爐襯示意圖。主爐頂和小爐頂均用鐵皮不燒鎂鉻磚,易損部位爐襯加厚80毫米。電極孔周圍和排煙孔兩種磚接茬處則用高鋁質耐火搗打料搗制。排煙孔周圍因采取強化除塵措施,磨損較重,故用高溫燒成直接結合鎂鉻磚砌筑。該磚性能如下:體積密度為3.04克/厘米3,顯氣孔率為15.4%,耐壓強度為784公斤/厘米2,1400℃高溫抗折強度為129公斤/厘米2。

化學成分:Mg0 83.2%,Cr2O3 7.3%,Fe2O3 2.2%,al2O3 6.2%, Ca0 0.2%,SiO2 0.7%。

各國生產實踐證明,電爐爐頂采用少量的堿性磚與高鋁磚和高鋁質澆注料或搗打料制成綜合爐襯,使用效果較好,也比較經濟。

日本鋼管公司在30噸電爐爐頂上,采用高鋁磚和堿性磚砌筑時,爐齡達到200~300爐次,耐火材料單耗為2~3公斤/噸鋼。最近,除小爐頂外,主爐頂實行水冷卻化已達70~80%,爐齡達到3000爐次;另一公司在40噸電爐爐頂的外環上,采用16塊水冷箱板,小爐頂用化學結合鎂鉻磚砌筑,電極孔周圍用高鋁質耐火搗打料搗制,其爐齡由190爐次提高到600爐次左右。這就是說,水冷箱式電爐頂是有發展前途的。

- 上一篇:平爐耐火材料的改進及使用情況

- 下一篇:鋼液真空提升脫氣裝置用耐火材料