堿性耐火磚在真空加熱鋼包精煉法用耐火材料的應用,鋼包精煉就是將粗煉的鋼水裝入鋼包中置干真空室進行加熱等冶金操作而獲得高質量的產品。這時鋼包已由貯運容器變成了冶煉設備,因此鋼包襯里一般采用堿性耐火磚代替傳統的硅酸鋁質材料。

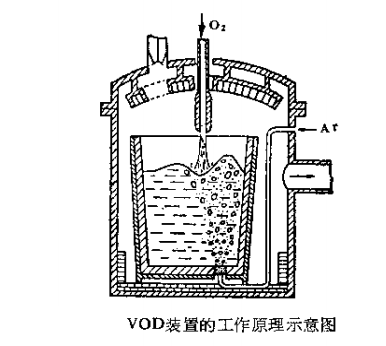

VOD法廣泛用于不銹鋼的生產,也能對一般鋼進行真空脫氣處理。VOD裝置與鋼包脫氣裝置基本相同,不同之處是從真空室頂蓋中心孔插入氧槍進行吹氧脫碳的(下圖)。

VOD法操作步驟如下:在氧氣轉爐或電弧爐中,將鋼水的碳含量控制在0.4~0.6%、溫度達到1650℃左右,除硅以外的其它成分達到規定的范圍后,即可出鋼。如熔渣太多,則應倒包處理,然后將盛裝鋼水的鋼包置于真空室內,抽真空至20~50乇,并從包底吹氬攪拌,此時C-O進行反應,引起鋼水激烈沸騰,待平息后開始吹氧精煉。當真空度降低到10乇以下時,待鋼水中的碳含量稍高于要求值便停止吹氧。繼續降低真空度至1乇以下,保持10分鐘左右,即能脫碳又可脫氧,最后獲得合格的不銹鋼。同時,在真空條件下,也能添加合金料、取樣和測溫等,以保證精煉的正常進行。

真空氧氣脫碳法用的鋼包是在高溫和吹氬攪拌條件下間歇操作的,其包襯損毀主要發生在渣線部位及吹氬區附近,一般是由于鋼水沖刷、渣蝕和高溫結構剝落造成的,使用壽命比普通鋼包低得多。為了提高鋼包襯里的使用壽命,降低耐火材料消耗,各國先后試用了高鋁磚、鎂磚、鎂鉻磚、鎂白云石磚,白云石磚和石灰磚等,并取得了一定的效果。

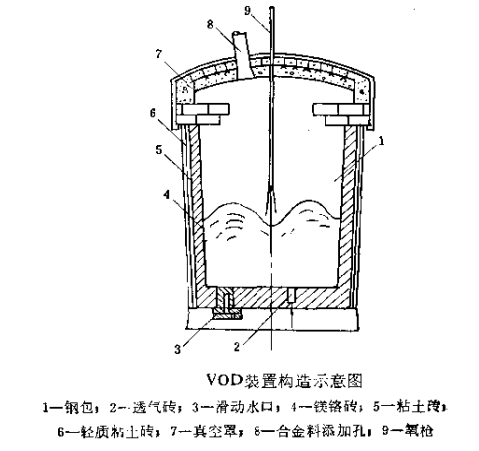

上圖為西德和西班牙的VOD裝置構造示意圖。該裝置特點是鋼包直接置于真空罩下進行精煉,省去了真空室本體。鋼包工作襯采用150毫米厚的鎂鉻磚砌筑,安全襯為Al2O3含量40~42%的粘土磚。隔熱層用輕質粘土磚砌筑,但有時渣線處不用。鋼包襯里使用壽命一般為20~30次;真空罩內襯普遍采用高鋁水泥剛玉質耐火澆注料或耐火搗打料制作,整體性好,熱震穩定性強,使用壽命較長。真空罩內襯也可以采用鎂鉻磚砌筑,但施工較困難。

西德南維斯特發電鋼廠VOD法用的40~60噸鋼包,包底和包壁上部的工作襯采用鎂鉻磚砌筑,厚度分別為250毫米和150毫米。其余包壁工作襯用燒成白云石磚砌筑,厚度為350毫米。工作襯與安全襯之間,搗打一層夾層,以保證包襯的密封性。該包襯的平均使用壽命為35次;日本某廠在18噸鋼包渣線部位試用了白云石磚(MgO46.7%,CaO51.4%),熔渣堿度為1.0~1.3,使用壽命僅為11次,包襯蝕損率為6.4毫米/次。日本鋼管公司50噸鋼包的渣線部位襯里,采用直接結合鎂鉻磚砌筑,真空吹氧脫碳的處理率為20~30%,使用壽命為36~38次,襯里蝕損率為1.6毫米/次,耐火材料消耗為7.5公斤/噸鋼。

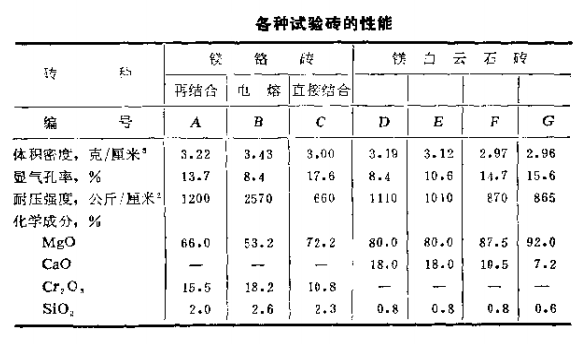

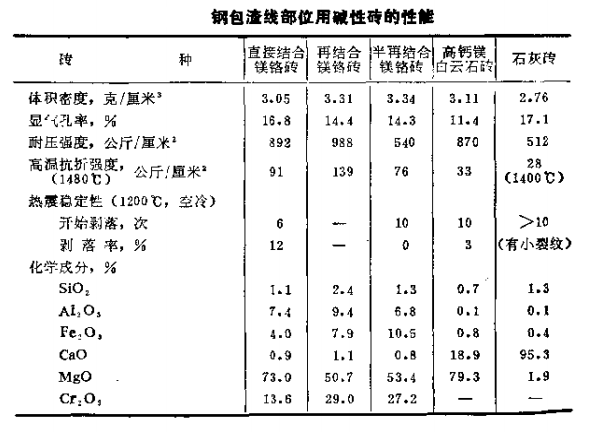

日本在VOD法用的鋼包渣線部位,試用了各種堿性耐火磚,其性能見表4-6所示。表中鎂白云石磚D與E的成分相同,只是D的燒成溫度比E的高,因此氣孔率低,耐壓強度高。

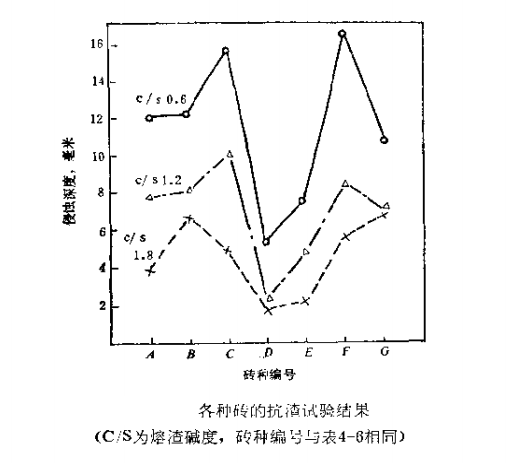

上表中的各種磚,在使用前進行了抗渣試驗,熔渣成分與實際的近似,渣蝕了個小時,其結果見下圖所示。從圖中看出,在熔渣堿度(即C/S)較低時,各種磚均易被熔渣侵蝕。反之,渣蝕較輕微。在任何堿度的情況下,鎂白云石磚D的抗渣性能都比其它磚好。另外,從渣侵后磚的斷面組織可以觀察到:當堿度較低時,各種磚工作面的中央處,均出現凹坑,而以鎂鉻磚尤甚。除了鎂白云石磚F外,在距工作面20~30毫米處均發現有與工作面平行的裂紋。

根據日本生產經驗,在VOD法用的鋼包渣線部位,采用鎂白云石磚(Mg079%,CaO19%)作襯里,使用壽命為40~45次,襯里蝕損率為3~4毫米/次;川崎爐材公司曾用MgO含量61%和 CaO含量36%的鎂白云石磚作鋼包渣線襯用,使用壽命僅為18次。由此看出,磚中適宜的鈣鎂含量是分重要的。在相同的條件下,鋼包渣線部位分別采用直接結合、再結合和半再結合的鎂鉻磚砌筑,厚度為200毫米,使用壽命為18~20次。其中,直接結合鎂鉻磚襯的蝕損率為10~11毫米/次;半再結合鎂鉻磚襯的蝕損率為3.7~7.0毫米/次,而且殘襯厚度還有65~130毫米,工作面光滑,未發生剝落,仍可繼續使用。

從用后磚的檢驗中看出,鎂白云石磚襯的侵蝕僅限于表面層附近,晶粒界面分布著硅酸鹽物質,較致密,渣侵深度約為15毫米,再往里則是幾乎未發生變化的原磚層。變質層與原磚層之間有龜裂,最后由于熱剝落而損毀。直接結合鎂鉻磚襯渣侵深度達40毫米左右,界面處有較大的裂紋,組織結構松弛,受熱應力作用而導致結構崩裂,造成過早的損毀。這就是說,在VOD法用的鋼包渣線部位,鎂白云石磚的使用效果比直接結合鎂鉻磚的好,因為前者高溫蠕變性好,能緩沖熱應力而造成的剝落。同時,CaO能抑制方鎂石結晶的生長,使之形成細小而完整的晶體,晶粒界面增多并被CaO所包裹,故能阻止熔渣的侵入,延長使用壽命;半再結合鎂鉻磚距工作面10~20毫米范圍內,組織結構致密,僅有細小的龜裂,損毀以熔損為主,熔渣浸透較淺。該磚與直接結合鎂鉻磚比較,其工作面上的粗粒電熔鎂鉻砂和鉻礦的表面發出三次尖晶石化,并被熔渣包裹起來而形成保護層,所以半再結合鎂鉻磚具有良好的抗性能。

另外,日本川椅爐材公司研制的石灰磚。在鋼包渣線部位適用,比鎂白云石磚使用壽命高,較有發展前途。

上表為日本VOD法鋼包渣線部位用堿性耐火磚的性能。從表中看出,高鈣鎂白云石磚和半再結合鎂鉻磚的熱震穩定性優于直接結合鎂鉻磚,而石灰磚也具有較好的性能。

VOD法用的鋼包,除渣線部位外的襯里,主要采用普通鎂鉻磚、鎂白云石磚、鋯英石磚和高鋁磚,永久襯則用鎂磚或粘土磚,鋼包底與側壁接茬處也可用鎂質耐火搗打料搗制。

砌筑時,應精心施工,易損部位可選用優質磚或適當增加襯厚,以達到包襯均衡損毀,延長使用壽命;當包襯局部損壞時,可采用相應材質和尺寸的磚,進行中修,也可以進行熱噴補。

我國VOD法用鋼包渣線部位,采用直接結合鎂鉻磚砌筑,使用壽命為18次左右。

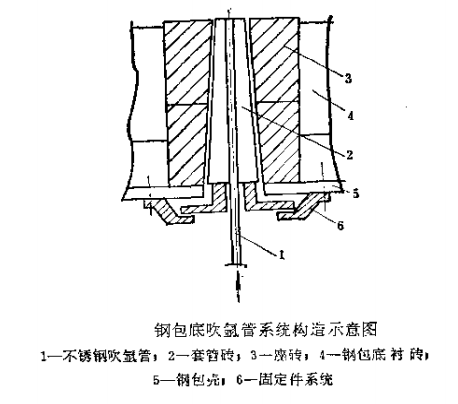

上圖為VOD法鋼包底吹氬管系統構造示意圖。吹氬管系用不銹鋼管做成的,與使用透氣磚相比,其優點是噴吹氣體容易,操作簡單,既不泄漏氣體,也不用擔心因磚損毀而漏鋼。該構造形式有可能迅速推廣到其它用氣體攪拌的熔煉或精煉設備上,并取得經濟實惠的效果。

應當指出,由VOD法派生的SS-VOD法用的鋼包襯里材質,與VOD法基本相同。VOD/VAD法系采用吹氧和由電弧輪流加熱,鋼水溫度高,攪拌強列,鋼包襯里使用壽命有所降低。VODC(VODK)法也是生產不銹鋼的。該方法系在氧氣轉爐上,加蓋真空罩后抽真空,并從爐底吹氬攪拌,工作條件較惡劣,其爐襯壽命一般約為80爐次。

RH-OB法是日本新日鐵公司于1969年開發的,系在RH裝置的真空室側墻上安裝一個氧槍,進行真空吹氧脫碳處理。該方法具有RH法和VOD法的特點,與LD轉爐組成生產不銹鋼的工藝流程,和電爐法的相比,具有生產率高、能耗少、收得率高(鉻的收得率達到96%以上)產品質量好和成本低等優點。因此,在具有RH裝置的LD煉鋼廠,只要稍加改造就能生產不銹鋼。

RH-OB裝置真空室襯里所用的材質,與RH法的相同,由于吹氧操作,襯里損毀較嚴重,使用壽命比RH法的低一些。