鋼錠保溫帽內襯用粘土磚砌筑的性能要求,一般內襯損毀主要是由于渣侵和鋼水滲入磚縫而造成的。辦聯采用10%的磷酸作結合劑調制莫來石質涂料(Al2O3 80%,SiO2 19.6%,Fe2O3 1.5%),既可用于新襯,也可用來修補。涂層厚度一般為5~7毫米,保溫帽每用兩次涂抹一次。該涂抹層脫帽方便,鋼錠頭部沒有粘連過,內襯蝕損均勻。

蘇聯和我國等國家用輕質耐火混凝土作保溫帽整體內襯,使用效果比較好。例如,蘇聯用比表面積為6500厘米2/克的藍晶石或硅線石精礦粉作耐火粉料,粒徑為0.14~5.0毫米的粘土熟料作耐火骨料,每1米3混凝土用鋸木屑燃燒劑為15米3,用比重為1.25的水玻璃作結合劑,鉻鐵渣作硬化劑,現場配制后澆灌成4~7毫米厚的整體內襯。使用時,表面涂以保護層,不用修補,可使用22~25次,降低鋼錠切頭率一般為1.5~2.0%。

絕熱板是一種輕質不燒耐火材料,由填料、纖維和膠站劑所組成。

絕熱板是美國于1969年首次在鋼錠模帽口側壁上使用,能提高鋼錠的成品率,并改善表面質量,有利于軋制。因此,英國、日本、蘇聯和西德等國相繼采用絕熱板,均獲得良好的使用效果。

絕熱板填料材料可用膨脹珍珠巖、石英砂、白云石、石灰石和粘土等,粒徑小于或等于0.2毫米,用量約為80%;纖維是由廢紙纖維、紙漿或二者的混合物制成的,用量為10~15%;結合劑采用亞硫酸鹽紙漿廢液或酚醛樹脂等材料,用量根據制品和成型的要求而定。用酚醛樹脂時,用量一般為3%。日本日鐵金屬工業公司生產絕熱板的配方如下:石英砂34%,廢紙纖維37.5%,無機纖維68%,膨脹珍珠巖4.9%,紙漿廢液8.2%,多種結合劑7.9%,還有玻璃屑0.8%。

絕熱板制造方法分為濕法(真空吸濾法)和半干法兩種。采用真空吸濾法成型時,水分為25~35%,可選用紙漿廢液或酚配樹脂作結合劑。配料時,先將廢紙加水制成纖維漿,同時把填料與結合劑混合均勻,再與纖維漿一起混勾,制成料漿。然后,按規定數量加入真空吸濾箱中,抽真空2~3分鐘,待濕坯表面不顯水分時停止抽氣。再將濕坯連同金屬托板一-同取出,上面覆蓋一層紙,即可送去干燥。干燥后,為防止制品吸水,可用水玻璃溶液浸潰、石蠟處理或用聚乙烯薄膜包裹。該法生產的絕熱板,氣孔垂直于絕熱板而,澆鋼時不發兒沸騰現象。

絕熱板用半于法成型時,加人紙漿廢液約為17%,北余工序與制造一般耐火磚相同。烘下后再涂浸保護層,以防止吸潮。

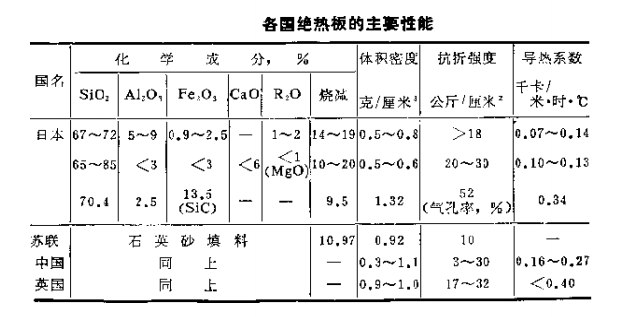

上表為各國絕熱板的主要性能。其性能的優劣,是按照制品導熱系數的大小來衡量的。另外,澆鋼時不開裂、不使鋼水發生沸騰現象、不粘鋼錠、拆除時能呈塊狀脫落也是重要標志。

絕熱板的形狀、尺寸及共使用塊數,一般根據鋼錠的大小和扁平度而定。它的高度為300~450毫米,厚度為30~40毫米。其安裝方法有兩種:1)吊掛法,即把絕熱板做成凸緣狀,倒掛在鋼錠模帽口的上緣邊上,用角形楔子卡牢;2)鉚釘固定法,即用鉚釘槍將其固定在鋼錠模帽口的上部內側。

美國某公司在鋼錠模帽口上采用絕熱板進行澆鋼,錠模周轉加快,管理錠模人數減少3/5,鋼錠縮孔顯著降低,收得率提高3%。

日本模鑄法澆鋼普遍采用絕熱板,并加發熱材料,切頭率比不用絕熱板時減少5~15%,絕熱板單耗為2.4公斤/噸鋼;中間包內襯表面過去用涂料,使用1~5次。現在改用含SiC的絕熱板,正均使用18次,最高為22次,筑襯費用降低70%,而且改善了操作環境,提高了鋼壞收得率。

蘇聯有專門生產絕熱板及發熱劑材料的工廠(車間),為防止運輸時壓裂或碰掉邊角,一般采用箱裝,并鋪防潮紙;使用時,

普諞采用品掛法志定,與帽口內表面接觸緊密,澆鋼時不浮起,能降低鋼錠切頭率2~4%。如再加用發熱劑材料,并提高絕熱板的質量,還可以降低切頭凈2~3%。

- 上一篇:中間包連續澆鑄工藝及其使用的耐火材料

- 下一篇:耐火材料施工的術語與定義