白云石耐火磚在AOD法常壓精煉轉(zhuǎn)爐爐襯耐火材料中的應(yīng)用,常壓精煉爐是專用設(shè)備,外形與轉(zhuǎn)爐相似,主要有AOD爐及CLU爐兩種,其裝置由爐子、氣體輸送和添加合金料等系統(tǒng)組成。AOD法即稱為氬氧脫碳精煉法或叫作AOD爐,是美國聯(lián)合碳化物公司于1966年獲得專利權(quán)的,并于1968年在喬斯林不銹鋼公司建成了第一座15噸的AOD爐,因此AOD法也稱為JOSLYN法。

常壓精煉爐是專用設(shè)備,外形與轉(zhuǎn)爐相似,主要有AOD爐及CLU爐兩種,其裝置由爐子、氣體輸送和添加合金料等系統(tǒng)組成。常壓精煉爐與電弧爐雙聯(lián)使用,可用于生產(chǎn)需要量大的各種不銹鋼。它與真空加熱鋼包精煉法比較,具有以下優(yōu)點:1)投資少,成本低,設(shè)備費僅為VOD法的一半;2)供氧速度大,脫碳效率高,可用高碳合金料。能造高堿性渣,脫硫能力強;3)合金元素損失少,可回收鉻達97%以上;4)設(shè)備簡單,容易操作,能采用電子計算機控制,生產(chǎn)效率比VOD法高1.5 倍左右。

AOD法即稱為氬氧脫碳精煉法或叫作AOD爐,是美國聯(lián)合碳化物公司于1966年獲得專利權(quán)的,并于1968年在喬斯林不銹鋼公司建成了第一座15噸的AOD爐,因此AOD法也稱為JOSLYN法。到1979年,該爐總數(shù)已達85座,一般容量為20~60噸,最大者為175噸,其中有 40座在美國。目前,AOD爐是生產(chǎn)不銹鋼的最主要方法,其產(chǎn)量占全世界不銹鋼產(chǎn)量的75%左。

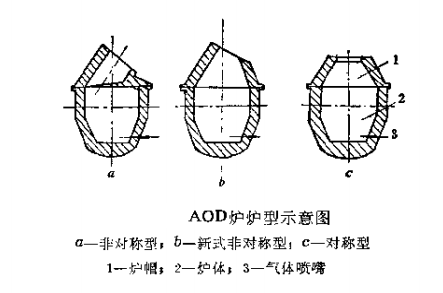

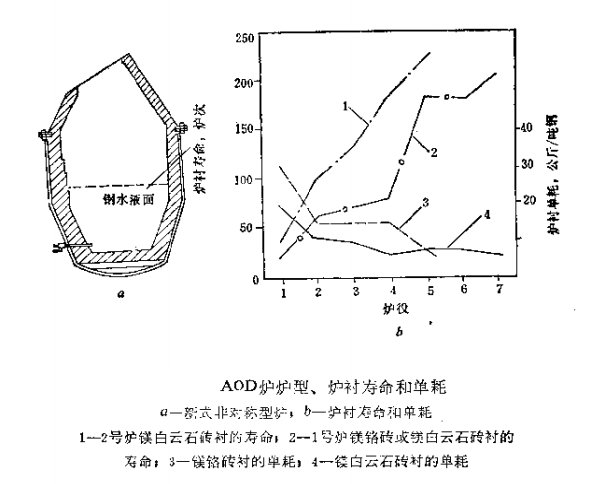

上圖為A0D爐爐型示意圖。1971年前美國普遍使用喬斯林公司設(shè)計的非對稱型AOD爐,新式非對稱型爐是意大利設(shè)計的,西德克虜伯公司于1972年將LD轉(zhuǎn)爐改造為對稱型的AOD爐。后兩種爐型,砌筑方便,壽命長,目前使用較多。

AOD爐的構(gòu)造和工藝操作與氧氣轉(zhuǎn)爐是不同的,主要表現(xiàn)在:1)氣體噴嘴靠近爐底的半圓周側(cè)墻上布置,一般為2~5個,采用氬、氧和氮的混合氣體或純箱氣進行吹煉。由于氣體的攪拌并產(chǎn)生渦流作用,造成鋼水和熔渣的劇烈沸騰,嚴重地沖擊和侵蝕著熔池襯體,損毀很快。所以,熔池用耐火材料應(yīng)具有耐高溫、耐沖中和抗侵蝕的性能;2)精煉溫度高,溫度波動大,一般為1620~1730℃。同時間歇時間較長,致使爐襯溫度有時降低到1000℃以下。因此,應(yīng)采用熱震穩(wěn)定性優(yōu)良的鎂鉻磚或鎂碳磚砌箱,以抵抗執(zhí)應(yīng)力作用而造成的損毀;3)在精煉過程中,需要添加石灰、石灰石或白云石等造渣劑、廢不銹鋼或鉻鐵等冷卻劑,為了回收熔渣中的鉻,還需要加入硅鐵或錳鐵等還原劑。

在這種情況下,初期渣偏于酸性、過程渣和終渣則為堿性,要求爐襯材質(zhì)不但能抵抗強堿性渣,也能適用于弱酸性渣。總之,AOD爐比氧氣轉(zhuǎn)爐的工作條件更惡劣,特別是噴嘴處側(cè)爐墻最易損毀,直接影響爐齡。

目前,AOD爐采用的耐火材料可分為鎂鉻磚、鎂白云石磚和白云石磚等三種,均為優(yōu)質(zhì)產(chǎn)品。其爐襯使用壽命,最初只有20~30爐次,現(xiàn)在一般達到100爐次左右,最高爐齡為305爐次。

美國在AOD爐爐襯易損區(qū)試用過高純鎂磚、 浸漬鎂磚、直接結(jié)合鎂鉻磚、合成鎂鉻磚、熔粒再結(jié)合鎂鉻磚、熔鑄鎂鉻磚和白云石磚等。生產(chǎn)實踐證明,鎂鉻磚的使用效果較好,在70噸AOD爐上,平均爐齡為45~50爐次,最高為85爐次。在5噸AOD爐上,爐襯使用壽命最高達到126爐次。耐火材料的平均單耗為11~14公斤/噸鋼;白云石磚開始使用時,壽命較低。1976年引進了高密度低氣孔率(小于12%)的直接結(jié)合白云石磚,使用壽命與鎂鉻磚相同或略好一些,耐火材料單耗為8.5~9.5公斤/噸鋼;鎂磚因熱震穩(wěn)定性較差,不適于作AOD爐爐襯。

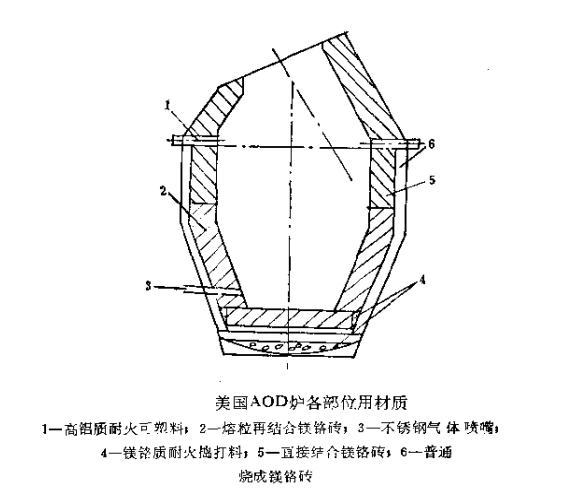

上圖為美國AOD爐各部位用材質(zhì)。日前,爐襯高侵蝕損毀區(qū)(噴嘴周圍等部位),主要用直接結(jié)合磚、再結(jié)合磚和低氣孔磚;其余部位工作襯則用MgO含量分別為60%和40%的直接結(jié)合的鎂鉻磚或白云石磚;永久襯用普通燒成鎂鉻磚砌筑,爐身與爐帽連接處和氣體噴嘴磚外側(cè)部位,一般采用高鋁質(zhì)或鎂鉻質(zhì)而火搗打料或耐火可塑料制作。

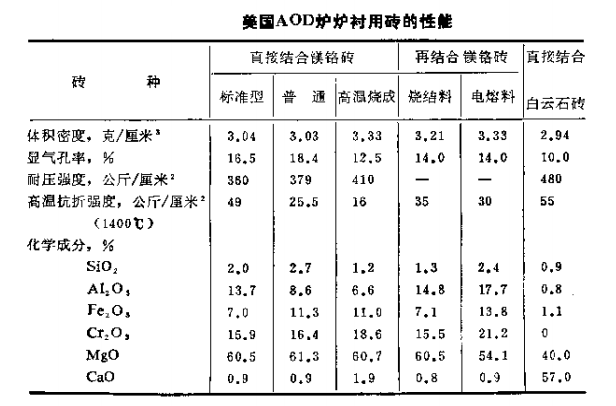

上表為美國AOD爐爐襯用磚的性能,其中鎂鉻磚應(yīng)用的較多。砌筑時,干砌,不留膨脹縫。普通工作村厚度為 305 毫米,噴嘴周圍側(cè)墻加厚至381毫米,噴嘴對面?zhèn)葔投S區(qū)襯里的厚度為343毫米,永久襯厚度為115毫米。總之,應(yīng)根據(jù)AOD 爐爐襯的損毀情況,選用相應(yīng)的磚種,砌成綜合爐襯,以延長使用壽命。

日本也是擁有AOD爐較多的國家。開始階段,主要采用鎂鉻磚作爐襯,目前普遍使用鎂白云石磚,而且效果比前者好。例如,55噸AOD爐爐襯用直接結(jié)合鎂鉻磚,不進行修補,平均壽命為50爐次,改用鎂白云石磚后,壽命可達70爐次。

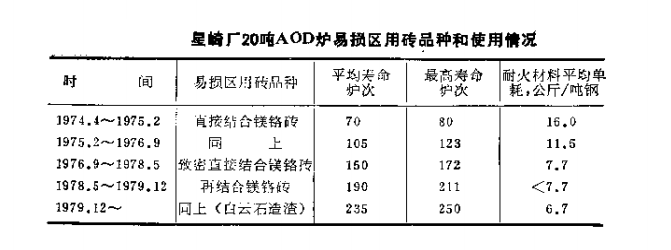

日本大同特殊鋼公司星崎廠20噸AOD爐,自從1974年4月投產(chǎn)以來,噴嘴區(qū)和爐底的襯里,采用直接結(jié)合鎂鉻磚、致密直接結(jié)合鎂鉻磚和再結(jié)合鎂鉻磚砌筑,噴嘴區(qū)爐襯厚度為450毫米;其余部位用直接結(jié)合鎂鉻磚作工作襯,厚度為330毫米左右。其使用情況,見下表所示。從表中看出,隨著易損區(qū)用磚質(zhì)量的提高,爐齡顯著延長,耐火材料單耗不斷下降。從1980年開始,精煉時采用白云石造渣技術(shù),爐襯壽命又提高20%以上,耐火材料單耗降低到6.7公斤/噸鋼。

日本住友金屬工業(yè)公司和歌山鋼鐵廠90噸AOD爐,爐高7.9米,直徑4.7米,工作襯重量約為90噸,永久襯重量為30噸左右。該爐爐型、爐襯壽命和單耗,見下圖所示。2號爐用鎂白云石磚作爐襯,開始時的壽命為37爐次,至1977年達到222爐;1號爐前四個爐役采用鎂鉻磚砌筑,開始時的壽命為24爐次,第4個爐役為74爐次。后三個爐役改用鎂白云石磚,壽命達到208爐次。

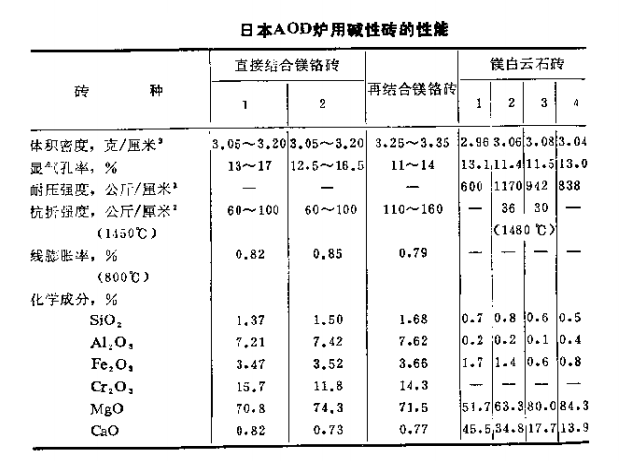

目前,日本AOD爐普遍采用不同鎂白云石磚砌筑綜合爐襯,有時易損區(qū)工作襯也用高溫?zé)芍苯咏Y(jié)合或半再結(jié)合的鎂鉻磚,同時實行白云石造渣技術(shù)和進行熱噴補,噴涂料單耗為1~3公斤/噸鋼。這樣,AOD爐爐齡不斷提高,1978年和歌山鋼鐵廠的爐齡曾達到305爐次,耐火材料單耗降低到6公斤/噸鋼左右。下表為日本AOD爐用堿性磚的性能。

西歐白云石原料十分豐富,因此AOD爐爐襯與氧氣轉(zhuǎn)爐一樣,普遍采用白云石磚砌筑。西德和英國的AOD爐爐襯,易損部位主要用焦油浸漬燒成白云石磚和直接結(jié)合白云石磚砌筑,其余部位則用焦油結(jié)合或燒成的白云石磚作工作襯;意大利的AOD爐爐襯,普遍采用不燒白云石磚砌筑,也獲得了較好的效果。

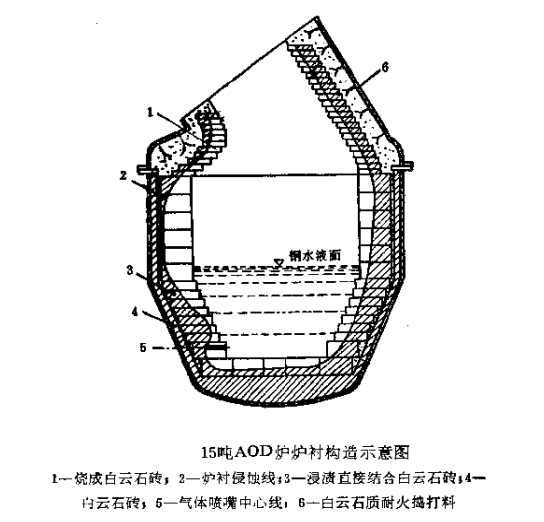

西德博什格特公司15噸的AOD爐,主要生產(chǎn)奧氏體鋼、鐵素體鋼和中低碳鋼等,自從1974年投產(chǎn)以來,除兩個爐役用鎂銘磚作爐襯外,其余爐役均用白云石磚砌筑。易損部位采用浸漬直接結(jié)合白云石磚作爐襯,其余部位用燒成白云石磚砌筑,爐體永久襯也用白云石磚,爐帽永久襯則用與工作襯同材質(zhì)的耐火搗打料搗制,為了與爐殼粘結(jié)牢固,安裝有耐熱鋼錨固釘。氣體噴嘴系用直徑為30~50毫米的不銹鋼管制成,端頭涂有氧化物涂層。該爐爐襯構(gòu)造,見下圖所示。爐襯采用干法砌筑,工作襯厚度為350毫米左右,砌完后烘烤10個小時,即可生產(chǎn)。每周使用五天,停用兩天。其爐襯使用壽命一般約為50爐次,如經(jīng)過修補,最高爐齡為75爐次。噴嘴磚每周換一次,如操作條件和冶煉鋼種。有利的話,噴嘴磚壽命可達35~40次。

我國采用AOD爐冶煉不銹鋼還處于試用階段,目前平均爐齡為26爐次。易損部位采用再結(jié)合鎂鉻磚作爐襯,最高壽命為34爐次;改用油浸鎂白云石磚砌筑,最高爐齡達到46爐次。

應(yīng)當指出,AOD爐爐帽采用新式非對稱型比對稱型的好,因為前者爐口區(qū)狹窄,吹煉時可減少大氣中氧的滲透,便于操作控制。但形狀復(fù)雜,難以砌筑。為此,爐帽襯里永久襯可采用Al2O3含量為80%的磷酸耐火可塑料和鎂鉻質(zhì)或白云石質(zhì)耐火搗打料進行搗制,最好采用鎂鉻質(zhì)耐火澆注料澆灌,施工方便。

眾所周知,鎂鉻磚中含有較多量的方鎂石尖晶石相,硅酸鹽相狐立的存在于間隙之中,因此組織結(jié)構(gòu)穩(wěn)定、致密,能抵抗酸堿性熔渣的侵蝕,在AOD爐中使用效果較好;鎂白云石磚具有優(yōu)良的抗酸堿熔渣性能,熱震穩(wěn)定性好,不被還原劑還原,而且來源廣泛,價格便宜,應(yīng)用較多;白云石磚在低堿性渣中,氧化硅能與磚中的CaO作用,生成高熔點的硅酸二鈣,凝聚在磚的表面,可保護爐襯。該磚還具有較好的高溫塑性,能緩沖熱應(yīng)力的作用,減少磚襯的裂縫或剝落。

生產(chǎn)實踐證明,在AOD爐中采用上述三種磚作爐襯,均獲得了較好的使用效果。一般來說,應(yīng)根據(jù)各廠的實際情況,選用不同品種和質(zhì)量的堿性磚,徹成綜合爐襯,以延長爐齡;同時,要合理的控制熔流堿度和降低鋼水湍流,也有助于提高爐襯壽命。