盛鋼桶內襯用耐火搗打料的施工方法,盛鋼桶搗打內襯分為手工搗打和自動搗打兩種,前者使用較早,內襯壽命高于磚砌和投射的內襯壽命,但勞動強度較大,應用較少;后者是七十年代初期興起的,機械化筑襯,質量好,使用壽命高,人工消耗少,勞動強度低。

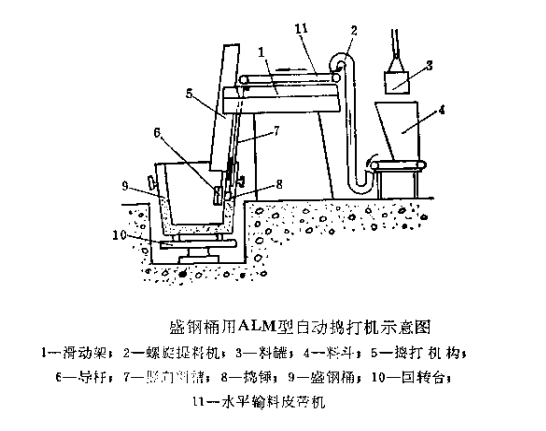

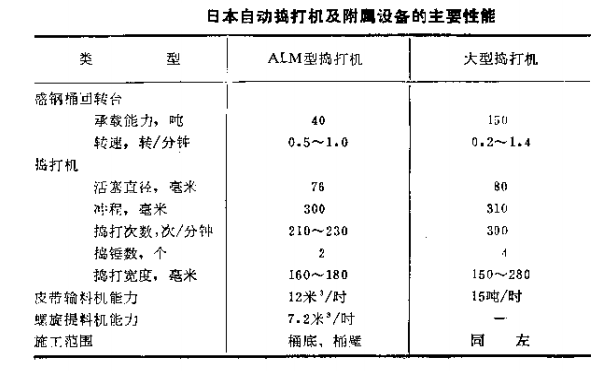

上圖為盛鋼桶用ALM型自動搗打機示意圖。該機是日本日新鋼鐵公司吳廠于1973年初投人工業生產的,能自動搗打19~120噸的盛鋼桶內村;另外,新日鐵公司大分廠于1976年投產一臺380噸盛鋼桶用的大型自動搗打機。下表為日本自動搗打機及附屬設備的主要性能。

自動搗打盛鋼桶內襯的操作工藝流程是:1)將混練好的搗打料送入料斗,用螺旋提料機連續送給水平皮帶機,再流進豎向料槽內;2)搗打機滑動架移動,可搗打桶底;3)桶底內襯工。作面找平后,安裝桶壁胎模;4)將滑動架調整到合適的位置并加以固定,啟動回轉臺使盛鋼桶隨之轉動,同時開動搗打機,即可搗打桶壁內襯;5)搗打內對完成后,拆除胎模,清除雜物和散料,就可送去烘烤待用。

日本日新鋼鐵公司吳廠采用蠟石質耐火搗打料和鋯英石質耐火搗打料搗制盛鋼桶桶壁,襯厚與用磚時相同。盛鋼桶內襯用磚、蠟石質和鋯英石質搗打料的使用壽命分別為48次、40次和93次,耐火材料單耗則為3.48、3.97和2.15公斤/噸鋼;砌磚時需要10個工作日,自動搗打僅為2.9個工作日。

日本新日鐵公司大分廠380噸的盛鋼桶,有18個,用于全連鑄和真空處理,鋼水溫度高,在桶內停留時間長,因此使用條件苛刻。為了實現機械化筑造盛鋼桶內襯,并保持與磚襯的壽命一樣,經過幾年的研制和試用,于1978年全部盛鋼桶實現了自動搗打內襯。兩年來,共搗打270多個盛鋼桶,使用壽命和耐火材料

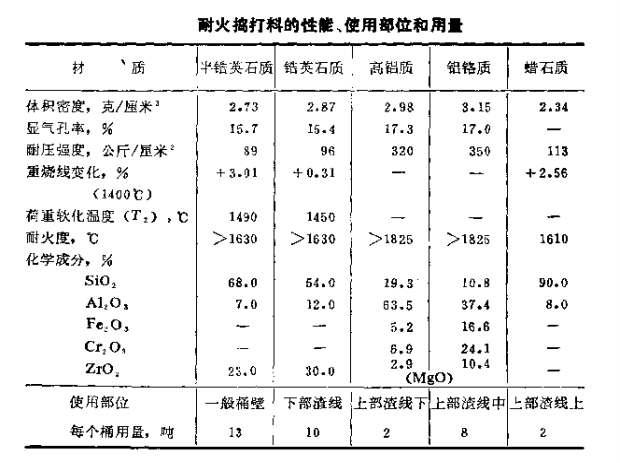

單耗與磚砌內襯基本相同,即壽命為50~70次,單耗為3.3公廳/噸鋼,而筑造費用減少40%。盛鋼桶搗打內襯厚度為230毫米。搗打料的選用系根據桶襯的損毀情況而定,即上、下渣線部位分別選用鋁鉻質和鋯英石質耐火搗打料,一般桶壁則用半鋯英石質耐火搗打料。下表為耐火搗打料的性能、使用部位和用量。

從1979年起,西德蒂森公司哈延根鋼廠的165噸盛鋼桶,實現了機械化搗打內襯,材料為高鋁質(Al2O3 80%以上)耐火搗打料,桶壁使用壽命為80次。桶底用高鋁磚砌筑,使用壽命為40次。

蘇聯德溫伯爾特殊鋼廠34噸的盛鋼桶搗打內襯,平均使用壽命為19次,搗打料的組成如下:硅質型砂(最大粒徑4~5毫米)90%,石墨10%、外加硅鐵5%、磷酸鋁4%和紙漿廢液4%;新里別茨克鋼鐵廠和北方鋼管廠等十幾個企業的盛鋼桶容量為80~360噸,普遍采用耐火搗打料搗制內襯,筑襯時間一般為30~60分鐘,使用中經過幾次小修、壽命可達100次以上,耐火材料單耗為3.0~3.5公斤/噸鋼。

我國盛鋼桶采用搗打方法筑襯正處在試用階段,在試用過程中普遍取得了良好的效果。例如,200噸的盛鋼桶,采用鋁鎂質耐火搗打料搗制內襯,55個桶役的平均使用壽命為85次,最高者為108次,耐火材料電耗為2.7公斤/噸鋼。同期磚砌內襯的平均使用壽命為12次左右,耐火材料單耗約為9.0公斤/噸鋼。

- 上一篇:噴槍用耐火材料在鋼水包中的性能要求

- 下一篇:中間包連續澆鑄工藝是用耐火材料