盛鋼桶內襯耐火材料采用澆注與振動的方法施工內襯,其特點是設備簡單、施工效率高、桶襯致密、使用壽命長,可在殘襯上筑襯,耐火材料消耗低。

蘇聯上伊謝特鋼鐵廠35噸的盛鋼桶內襯,采用聚磷酸鈉鎂尖晶石耐火澆注料澆灌,使用壽命為20次,耐火材料單耗為3.86公斤/噸鋼,比粘土磚內襯的壽命提高一倍左右,耐火材料單耗下降30%;克里沃羅格鋼鐵廠50噸盛鋼桶采用水玻璃硅質耐火混凝土作內襯,平均使用壽命為29次。混凝上組成如下:5~0.088毫米的硅石為81.6%,<0.088毫米的硅石粉為8.4%,鉻鐵渣為0.6%,水玻璃(比重1.37~1.38克/厘米3)為7%,碳酰胺溶液為2.4%(濃度為16.7%);其性能:體積密度為2.3克/厘米3,烘干和850℃燒后的耐壓強度分別為330和300公斤/厘米2,熱震穩定性(加熱850℃,空氣冷卻)為25次,剩余強度為250公斤/厘米2。

日本新日鐵公司八幡廠于1977~1978年內采用粘土結合耐火澆注料作盛鋼桶內襯,平均使用壽命為45.3次。該種內襯修理時,殘襯不需拆除,支模后即可澆補內襯。如果中小修反復進行,能連續使用,總壽命可達1313次,相當于1.5年,耐火材料消耗為2.55公斤/噸鋼。

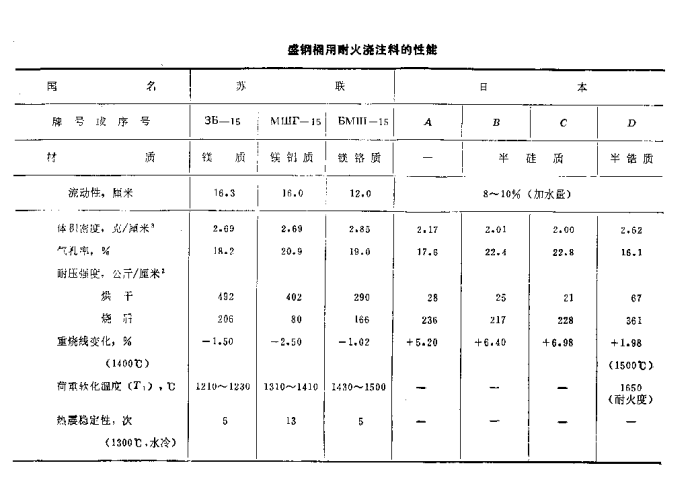

在一般情況下,盛鋼桶桶底和桶壁上沿均用耐火磚砌筑。上表為盛鋼桶用耐火澆注料的性能。其中序號B~D料主要用于盛鋼桶內襯的修理。例如,福山鋼鐵廠采用D料對180噸的盛鋼桶內襯進行修補,平均壽命達到32.4次,耐火澆注料單耗為2.93公斤/噸鋼。

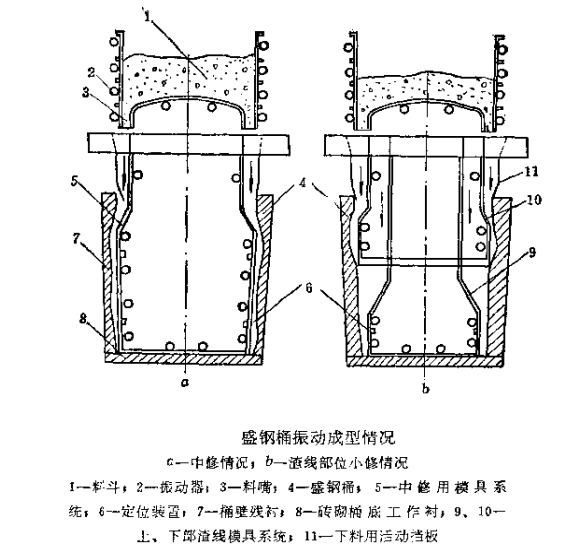

日本新日鐵公司應畑廠第二煉鋼車間100噸的盛鋼桶、采用耐火振動料制作內襯,經過反復試驗,于1980年2月正式投入工業使用。下圖為盛鋼桶振動成型情況。

振動成型用的設備:1)特制的料斗,外殼安裝有振動器,用于排除料中的氣體;2)中、小修用的模具系統,即模板外側安裝有振動器,頻率為3600次/分,振幅大,易使料產生觸變性。同時還安裝有定位器,以尚定模具;3)另外還有攪拌機等設備。

所謂觸變性系指攪拌好的低水分材料,排除氣體經振動后,仍產生流動,停止振動便可固化,即有一定的強度。振動成型法就是根據這個特性而工作的。首先,將盛鋼桶置于能調節位置的底盤上,安裝好模具;隨后向振動料中加入4.2~6.0%的水分,進行攪拌,并將拌和料裝進料斗中振動除氣;最后,蓋上隔音外罩,將料斗底部圓周上的四個料嘴打開,開動振動器使之下料。同時,開動模具上的振動器,進行振動成型操作。

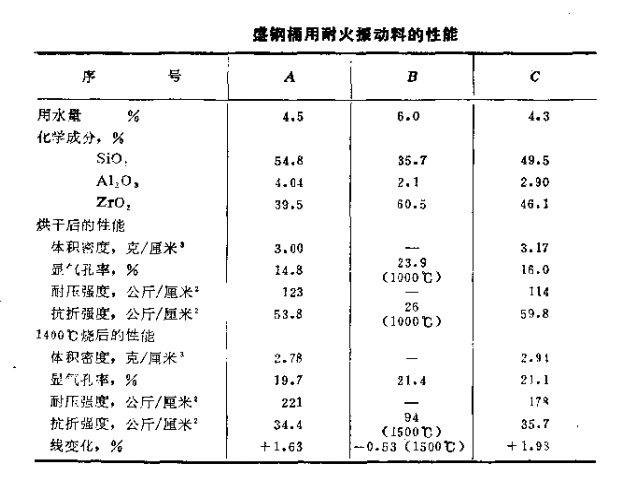

上表為盛鋼桶用耐火振動料的性能。該料為鋯英石質的。中修采用A料,小修渣線處則用B料和C料,100噸盛鋼桶振動成型內補的平均使用壽命為32.7~34.1次,最高可連續使用2124次,相當于一年半,比磚砌內襯壽命大約提高60%;耐火材料消耗(包括噴涂料)平均為2.41~2.43公斤/噸鋼,比磚襯單耗大約減少70%。由于盛鋼桶使用壽命的提高,修理時間縮短,其數量由原來砌磚時的20個,減少到目前的15個。

振動成型與澆注成型的主要區別是攪拌用水量約減少一半,襯體密度高、氣孔率低、成型后即有強度、可拆模烘烤待用;與搗打成型比較,襯體質量穩定、可保留殘襯進行施工。這三種方法的共同點是能筑成盛鋼桶的整體內襯,比磚砌內襯的抗侵蝕性強、施工速度快。例如,100噸盛鋼桶振動成型內襯,一般需用10噸料,僅用30~50分鐘即可完成筑襯任務。

另外,日本采用耐火澆注料制成預制大塊,其尺寸為:高1~2米,內弧長0.5~1.5米,厚度0.1~0.3米。該大塊在盛鋼桶鋼水沖擊面上使用,效果很好,有發展前途。

應當指出,盛鋼桶澆注與振動的內襯,使用壽命長短,與烘烤制度有直接關系。現將日本盛鋼桶內襯的烘烤情況介紹如下:在250℃前用熱風烘烤,其中,150℃時干燥保溫4小時,200℃和250℃時各干燥保溫3小時;250℃以后用煤氣燒嘴進行烘烤至1200℃,大、中修時的升溫速度為100℃/時,小修時的升溫速度約為150℃/時,烘后即可使用。