電爐爐底和出鋼槽用耐火材料的性能要求,爐底和堤坡組成熔池,是裝爐料或盛鋼水的地方。損毀主要是化學侵蝕和機械沖擊造成的,此外,堤坡還受到電弧高溫的作用。因此,該部位用耐火材料應具有耐高溫、抗侵蝕和組織結構穩定的特點,以便提高其使用壽命。

爐底和堤坡的永久襯一般采用燒成鎂磚砌筑,也有用高純鎂磚的;關于工作襯,歐洲有一些工廠系用鎂磚或白云石磚砌筑的,使用壽命約為6個月。但是,多數國家或工廠是采用不定形耐火材料制作爐底工作襯的。日本、美國和蘇聯等國家的電爐爐底工作襯,主要采用鎂砂或高純鎂砂配制耐火搗打料或耐火澆注料,進行搗制或澆灌;歐洲多數國家則用白云石砂、鎂砂或兩者的混合物配制耐火搗打料,搗制爐底。

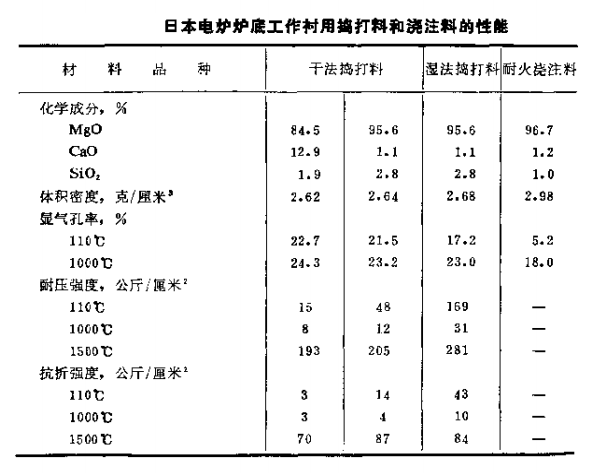

上表為日本電爐爐底工作襯用搗打料和澆注料的性能。施工方法可分為干法搗打、濕法搗打和振動澆注等三種,均為現場施工。

過去,爐底工作襯普遍采用濕法搗打,結合劑為鹵水或水玻璃溶液,每次鋪料80~100毫米厚,用風鎬或搗固機搗打結實。工作襯的使用效果較好,缺點是料中含有2~5%的水,干燥時間長,此外施工效率低,勞動強度大。因此,現在電爐爐底工作襯,逐漸改用干法搗制或振動澆注成型。

干法搗打爐底工作襯的特點是:施工時間較短,不需要干燥,燒結后致密度高,抗侵蝕性能好。例如,日本新日鐵公司廣畑廠60噸電爐爐底工作襯,采用鎂砂耐火搗打料干法施工,使用壽命提高,大修周期由一年延長到兩年;鋼管公司用干法搗制電爐底工作襯,壽命提高,生產量增加45%,耐火材料單耗降低28%,施工時間縮短1/4~1/6;住友公司和歌山鋼鐵廠80噸電爐爐底工作襯,采用干法振動搗打法施工,其壽命由70爐次提高到106爐次,耐火材料單耗從0.9公斤/噸鋼降低到05.公斤/噸鋼。干法搗打施工的缺點是粉少較大,污染環境。

在電爐爐底工作襯上,采用振動澆注法施工是美國最先搞起來的。隨后,日本新日鐵公司推廣了這種施工法,取得了可喜的效果。振動澆注法施工的爐底工作襯,無層裂現象,組織結構致密均勻,能防止鋼液和熔渣的侵入,其使用壽命由原來的150~200爐次提高到1500爐次以上。該方法施工速度快,比搗打法提高工效15~3.0倍,而且無粉塵污染環境,勞動條作好。但料中含水量大,干燥時間長。總的來說,振動澆注法施工爐底工作襯還是經濟的,因而也是有發展前途的。

電爐爐底和堤坡的工作襯損毀后,也可以采用噴補或投補的方法進行修理,以延長使用壽命。據報導,在大型電爐爐底上。也可采用水冷系統,以提高工作襯的使用壽命,降低耐火材料消耗。

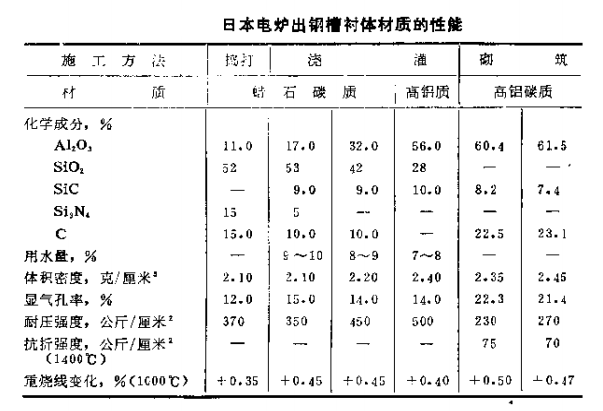

電爐煉鋼一般為側出鋼,出鋼槽襯體普遍采用鎂質、高鋁質、蠟石質、碳質或碳化硅質等材料,可以用磚砌筑,也可以搗打或振動說注施工。下表為日本電爐出鋼槽襯體材質的性能。

出鋼槽襯體采用小磚砌筑時,磚縫熔損嚴重,也易滲鋼粘渣,難以清理。日本東京窯業公司生產長度為500~800毫米的高鋁碳質大磚,具有導熱性好、耐侵蝕、抗沖擊和不掛渣等特點。該磚在15~100噸電爐出鋼槽上使用,壽命達到100~400次。

在國內外,電爐出鋼槽襯體普遍采用不定形耐火材料制作,整體性好,使用壽命高,成本也低。施工方法分為搗打、振動澆注和預制一種。目前,后兩種施工方法使用較多,特別是預制成整體出鋼槽,能機械化吊裝,更有發展前途。

耐火搗打料采用酚醛樹脂作結合劑,耐火澆注料則用非水泥類材料作結合劑,一般在現場配制和施工。應當指出,耐火澆注料可在耐火廠制成預制品,并經過烘干,運到現場吊裝后,即可使用。

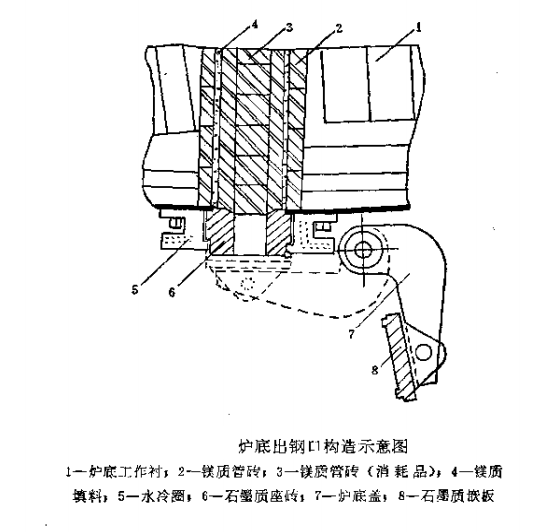

西德蒂森公司于1979年將50噸傾動式電爐改為固定式,并在爐底設置出鋼口,取消了出鋼槽,其構造型式如上圖所示。該爐底蓋采用氣動操縱。出鋼時,將爐底蓋打開即可,出完鋼,清理出鋼口,再將爐底蓋關死。同時,從爐門投進散狀料,把出鋼口堵嚴,并于爐底工作襯上表面平齊,即可裝爐料進行冶煉操作。

電爐采用固定式爐底出鋼,具有以下優點:1)無需傾動的機電設備,可使整套設備重量減輕25%左右,投資也顯著降低;2)由于不傾動爐體,可擴大水冷壁面積,也緩和了爐襯的蝕損,因此爐齡從106爐次提高到168爐次,耐火材料消耗降低60%左右;3)出鋼溫度可適當降低,出鋼時間也能縮短,每噸鋼能節約電22千瓦·小時和電極材料0.4公斤。因此,固定式電爐是有發展前途的,目前還處于工業性試用階段。

- 上一篇:電爐爐墻用耐火材料

- 下一篇:常壓與真空狀態下爐外精煉用耐火材料