常壓與真空狀態下爐外精煉用耐火材料,爐外精煉是最近二十多年發展起來的一種新的冶金工藝。所謂爐外精煉就是把一般熔煉爐中要完成的脫氣、排除夾雜、調整成分和溫度等項精煉任務,部分地或幾乎全部地移至爐外進行。鋼水爐外精煉可稱為二次煉鋼,又因鋼水多數在鋼包內進行精煉。所以也叫作鋼包冶金。鐵水爐外脫硫,也屬于爐外精煉的范疇。

爐外精煉的基本手段是真空處理、惰性氣體攪拌或電磁攪拌、吹氧或電弧加熱、添加合金和噴粉、以及渣洗等。根據冶煉工藝要求的不同,可采用單一的手段或多種手段組合使用,從而形成目前工業生產上行之有效的三余種爐外精煉方法。現分類簡述如下:

1、常壓下爐外精煉

1)合成渣洗,即將預先合成好的渣放進鋼包內,注入鋼水后形成渣與鋼的乳濁液,增加二者的接觸面積,達到脫硫和脫氧的目的;

2)鋼包吹氬攪拌,即通過鋼包底透氣磚吹人氬氣,對鋼水進行強烈地攪拌,促進夾雜物的上浮,使鋼水成分和溫度達到均勻化;

3)合成渣洗加吹氣攪拌,是前兩種方法的綜合使用,精煉效果更好一些。在吹氬攪拌的情況下,采用沉入罩進行渣洗時,稱為SAB法,從鋼包蓋加入合成渣進行渣洗時則命名為CAB法;

4)LF法,即在CAB法的基礎上加電弧加熱而構成的。可提高鋼水溫度并促進冶金反應;

5)氧氬脫碳法(AOD法)及CLU法。這兩種方法所用的爐子形狀相似,冶煉工藝操作也展本一樣,后者是在前者的基礎上發展起來的,其不同點是采用蒸汽代替氬氣進行鋼水攪拌;

6)噴吹粉劑精煉法,也稱作鋼包噴射冶金,主要包括TN法、CAB/TN法、LS法,以及添加合金元素和精煉材料的其它方法等。

2、真空下爐外精煉

真空或減壓下的爐外精煉,去除鋼水中的氫,效果非常好,但難以調整鋼水的成分和溫度。該類設備工作室的真空度一般為0.5~1.0乇。

1)靜態脫氣,因除氣效果不大,已不用;

2)鋼流脫氣,主要包括鑄錠脫氣(VC法)、倒包脫氣(SLD法)和出鋼脫氣(TD法)等三種方法,以及由此而組成的TD-VC法和TD-SLI法;

3)分批脫氣,即有RH法和DH法;

4)電磁攪拌脫氣,即將鋼包置于真空室內,不用氬氣而借助于電磁攪拌使鋼水脫氣;

5)鋼包吹氬脫氣,即將鋼包置干真空室內進行吹氬攪拌脫氣(Fink1法),也可以將鋼包加蓋抽真空后再吹氬攪拌脫氣(Gazad法);

6)吹氬脫碳精煉,即有VOD法,還有SS-VOD法,VODO(VODK)法、RH-OB法和KVOD/VAD法等;

7)電弧加熱脫氣,即有VAD法和ASEA-SKF法等。

另外,鐵水爐外脫硫方法主要有以下三種:

1)攪拌法,即有機械攪拌(KR法)、氣動攪拌(GMR法)和電磁攪拌;

2)噴吹法;

3)鎂-焦脫硫法。

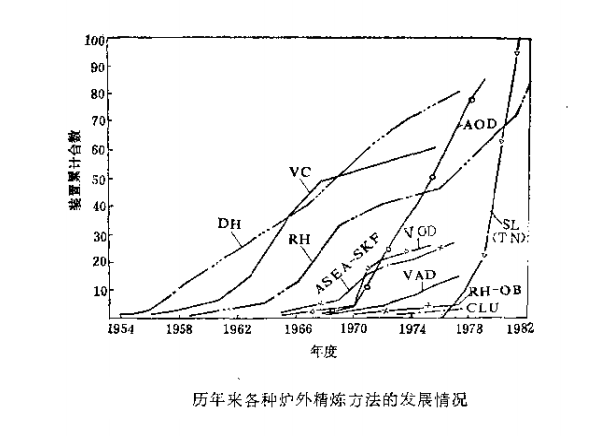

爐外精煉的目的是為了提高熔煉爐的生產率、改善產品質量和擴大品種。同時,也可節約能源和降低成本。生產實踐證明,平爐、氧氣轉爐或電弧爐與爐外精煉所形成的冶煉工藝流程,能獲得最佳的技術經濟效果。因此,爐外精煉發展十分迅速(見下圖),是冶煉特殊鋼不可缺少的組成部分,普通鋼生產也廣為采用。

全世界75%的不銹鋼是用AOD爐精煉的,該爐目前有85座,其中40座系安裝在美國。在真空脫氣精煉設備中,鋼流脫氣、DH法和RH法的設備共計為200多臺。鋼包噴氬和噴射冶金具有投資少、收效快的經濟效果,因此發展迅速。

爐外精煉用的鋼包或專用爐,由于在高溫、化學侵蝕、強烈攪拌及真空下工作,襯體的損毀速度較快。因此,選擇耐火材料時,要根據不同精煉法的裝置使用條件,確定相應的材質;對于同一裝置來說,由于各部位襯里的損毀機理不同,也應分別選用合適的耐火材料,砌成綜合襯里,以達到蝕損均衡,延長使用壽命。過去,爐外精煉裝置一般采用高鋁質磚砌筑,目前則普遍用鎂鉻磚、鎂磚、鎂白云石磚和白云石磚作襯里。同時,不定形耐火材料的使用也相應增加,主要用于特殊部位,并獲得了較好的效果。

- 上一篇:電爐爐底和出鋼槽用耐火材料的性能要求

- 下一篇:鋼液真空循環脫氣法內襯用耐火材料