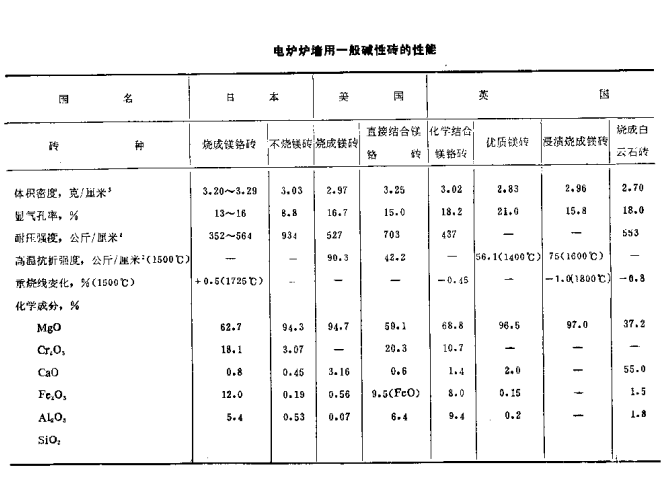

電爐爐墻用耐火材料,電爐爐墻一般采用堿性磚砌筑。日、美等國的電爐,通常采用不燒鎂鉻磚、直接結合或再結合鎂鉻磚、電熔鎂鉻磚、浸漬燒成鎂磚、鎂碳磚或碳磚等,砌筑成綜合爐墻,使用效果較好;除此之外,蘇聯電爐爐墻廣泛使用方鎂石磚,西歐一些國家則用焦油結合白云石磚或瀝青浸漬燒成白云石磚。下表為電爐爐墻用一般堿性磚的性能。

普通電爐爐墻主要采用鎂磚、白云石磚和方鎂石磚砌筑,生產中損毀較少,使用壽命較長,基本上不影響生產;超高功率或冶煉特殊鋼的電爐爐墻,則用鎂鉻磚和優質鎂磚砌筑,使用效果較好。

電爐爐墻渣線區和熱點部位是整個爐墻的薄弱環節,各國從材質與結構方面做了大量的工作,其主要技術措施就是采用高級堿性磚及鎂碳磚,或者采用水冷爐壁。

日本1973年電爐爐墻的平均壽命為238爐次,爐墻熱點部位壽命約為120爐次;西德電爐爐墻采用白云石磚砌筑時,使用壽命為99爐次,改用鎂磚和鎂鉻磚砌筑后,使用壽命約為223爐次。

在1976年之前,國外電爐爐墻渣線區和熱點部位普遍采用電熔鎂鉻磚、直接結合或再結合鎂鉻磚等材料砌筑。例如,西德電熔鎂鉻磚用量占全爐襯材料用量的25%左右,美國超高功率電爐爐墻90~95%的渣線區和熱點部位是采用電熔鎂鉻磚砌筑的,日本也是如此。這些電爐的一般爐墻平均壽命約為250爐次,熱點部位爐墻壽命僅為160爐次左右,耐火材料單耗約為3.4公斤/噸鋼。爐墻損毀原因,主要是這些磚受熔渣侵蝕后,在工作面后邊形成變質層,產生結構剝落而降低使用壽命。

最近十年來,在電爐爐墻渣線區和熱點部位廣泛采用鎂碳磚砌筑,使用壽命成倍的提高,顯示了該磚的耐高溫和抗渣蝕兩大優點,是今后的發展方向。

日本某廠在50噸電爐爐墻熱點部位,采用一般堿性磚砌筑時,使用壽命約為124爐次。當改用含碳20~30%的鎂碳磚時壽命可達243爐次。一般來說,鎂碳磚的抗侵蝕性能比直接結合磚高0.5~2.0倍,熱震穩定性和導熱性也比較好,但易氧化,使用時要采取一定的措施。

美國初期生產鎂碳磚時,系采用雜質含量多的鎂砂和瀝青結合劑,并添加適量的無定形碳制成的。該磚的理化性能雖比日本鎂碳磚好,但實際使用壽命僅為日本產品的二分之一。后來美國改用高純鎂砂和鱗片狀石墨作原料、用改性樹脂作結合劑,生產鎂碳磚,獲得了良好的使用效果。

目前,在電爐爐墻上除采用鎂碳磚以提高壽命外,國外還較多的采用水冷爐壁或進行熱噴補,使爐墻損毀趨于均衡,延長使用壽命。

電爐用水冷箱或水冷套系采用鑄鋼件或鋼板制作的。西德某公司設計的電爐墻冷卻系統,可使渣線以上的80%爐墻得到冷卻。在使用時,水冷箱或水冷套的內表而噴涂一層耐火噴涂料,以便掛渣形成保護層,該種爐墻使用壽命為300~400爐次,其壽命主要取決于渣線區未冷卻爐墻的損毀程度,耐火材料單耗能降低50~90%;另一辦法是在水冷系統內側砌一層鎂碳磚以保護水冷件,這種爐墻在無中修的情況下,能使用400爐次以上。

日本50噸以上容量的電爐,幾乎均采用水冷爐壁進行冶煉操作,而25噸以下容量的電爐,則較少使用水冷爐壁。

過去,加金大某廠電爐水冷壁曾經發生過“爆炸”事故,影響了這一技術的推廣。例如,美國直到1978年才開始采用水冷壁技術,現在已有50%以上的大中型電爐在熱點部位安裝了水冷壁或水冷套,使爐墻壽命達到了1000爐次左右。

目前,美、日等國的大中型電爐爐墻熱點部位普遍實行了水冷卻,而且向整個爐墻水冷化方向發展。但是,功率較小的電爐爐襯實行水冷卻后,能耗增加10%左行,而耐火材料單耗的降低和生產率的提高所增加的收入,補償不了電能的消耗。因此,小功率電爐爐墻熱點部位,主要是采用鎂碳磚砌筑,經濟效益較好。

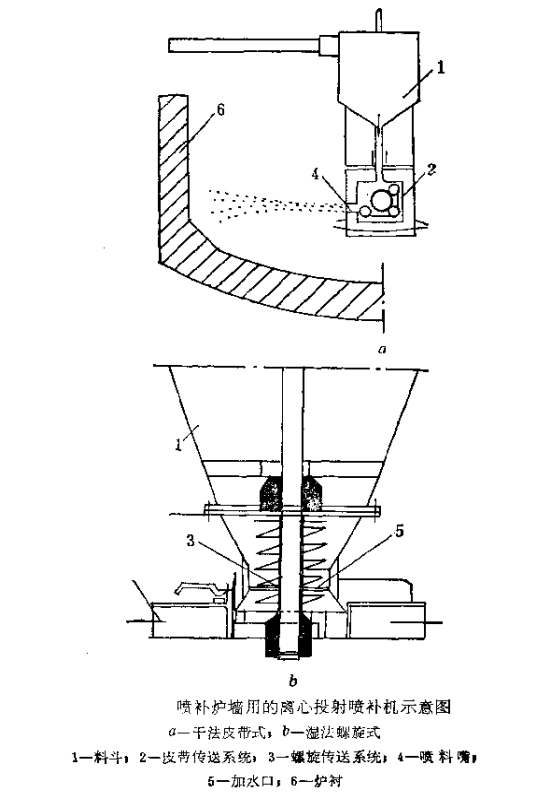

電爐爐襯的噴補,其材質和設備與轉爐和平爐用的基本相似,不再重述,有的國家根據電爐特點專門設計了噴補爐墻用的離心投射噴補機,如下圖所示。圖a為干法皮帶式旋轉離心投射噴補機,下圖b為濕法螺旋式旋轉離心投射噴補機。

應當指出,這兩種旋轉離心投射噴補機的噴料嘴系統能水平回轉360°,并借助于升降機構可對爐墻的任何部位進行噴補,工作效率高,噴補層質量好,但不適用于局部修理。

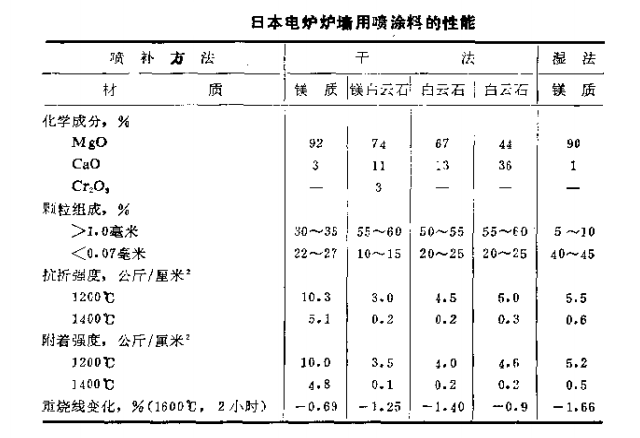

下表為日本電爐爐墻用噴涂料的性能。

電爐用耐火噴涂料一般用磷酸鹽作結合劑,使用效果較好。同時,鎂質耐火噴涂料的使用效果比白云石質的好,前者噴補一次能冶煉4爐鋼,每噸鋼耐火材料消耗為4.67公斤;后者是每煉一爐鋼必須噴補一次,耐火材料單耗高達14公斤/噸鋼左右。

- 上一篇:煉鋼電爐爐襯耐火材料的損毀機理

- 下一篇:電爐爐底和出鋼槽用耐火材料的性能要求